摘要:提出了TG型煤氣發生爐運行中存在的主要問題(送風系統布風不均勻,空氣飽和溫度波動大,排灰系統故障多且出灰不均勻),分析了原因,提出了解決方案。

關鍵詞:TG型煤氣發生爐;布風;空氣飽和溫度;排灰;運行管理

Problems and Solutions during Operation of TC-type Gas Producer

YANG Yingbo

Abstract:Main operation problems of TC-type gas producer,such as uneven air distribution from air supply system,large fluctuation of air saturation temperature,frequent failures of ash removal system and uneven ash removal,are put forward.The relevant reasons are analyzed,and the corresponding solutions are given.

Key words:TC-type gas producer;air distribution;air saturation temperature;ash removal;operation management

1 概述

TG型煤氣發生爐(簡稱TG爐)是太原重型機械廠20世紀80年代末在原W-G型爐基礎上開發的新型常壓固定床煤氣發生爐[1],90年代后在國內大量推廣使用。中金嶺南韶關冶煉廠(以下簡稱韶關冶煉廠)現建有9臺TG爐和11臺3Aд-21煤氣發生爐兩個冷煤氣站,分別向該廠粗煉系統和精煉系統供氣。

TG爐設計的基本出發點是采用滿料層操作并實現加料和排灰的自動控制,以達到控制爐內床層和煤氣質量的穩定性的目的[2]。但是,據筆者在國內幾家使用TG爐的大型煤氣站如蘋果鋁業公司、山西鋁廠、韶關冶煉廠、昆明五鈉廠等實地調查了解,大多數煤氣站TG爐的實際運行情況都不是很理想,離設計期望值相差較遠。因此,查找TG爐實際運行狀況不良的原因,并采取針對性的解決辦法顯得非常必要。

2 TG爐存在的主要問題

2.1 送風系統布風不均勻

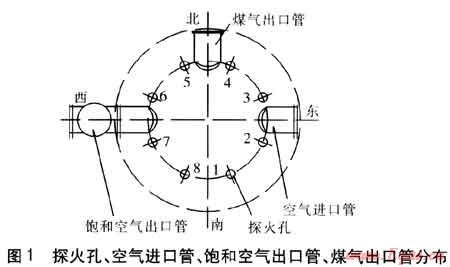

根據韶關冶煉廠TG爐實際運行狀況,我們發現TG爐爐況較難控制,爐內總是發生冒火結渣甚至嚴重偏運行(爐內一邊氣化快,一邊氣化慢)現象,即西面送風管一側6號、7號探火孔一帶氣化慢,料層表面黑暗,東面送風管一側2號、3號探火孔一帶氣化快。探火孔、空氣進口管、飽和空氣出口管、煤氣出口管分布見圖1。

運行中經常出現燒穿現象,嚴重時結渣。煤氣中C02體積分數為8%~12%,C0體積分數為16%~22%,煤氣低熱值平均值僅為4600kJ/m3。我們認為這些問題的原因可能是送風和排灰不均勻。為此,我們在4個下灰門的中間分別鉆一個小孔,用畢托管、風速儀等對爐內送風斷面在空爐狀態、排渣狀態下風速進行測試。測試結果表明,TG爐存在較為嚴重的布風不均勻情況。在兩種狀態下,東面的2號、3號孔一帶的風速都比西南面7號孔處大1倍左右,西北面由于上面是煤氣出口管,抽力較大造成風速相對較高。

2.2 空氣飽和溫度波動大且不易控制

TG爐的加料和排灰設計采用可編程邏輯控制器(PLC)實現自動控制。其中加料過程由4根均勻分布的加料管上部的溫度來控制,只要有一根加料管的溫度達到設定值,即啟動煤鎖向爐內加料,而不管其他加料管溫度是否達到設定值。但是由于4根加料管溫度波動大且不能準確反映爐況,一旦投入PLC實行自控,則加料不斷,很快就使爐內料層加滿。而且PLC系統故障頻繁,加料過程中常出現問題,例如堵料,出灰系統因灰鎖上、下閥卡阻而出現負壓等。大多數煤氣站未能真正投入PLC,也就未能對加料和排灰實施自動控制。如果使用質量較差的煤時,一旦出現滿料層,則根本難于通過人工操作(如及時捅爐)來改善爐況。因此,操作工只能采用人工控制加料和排灰的方式。而人工控制的方式又與操作工的責任心等因素相關,如果操作工的職業素養不高和責任心不強,還會加劇爐況的波動。

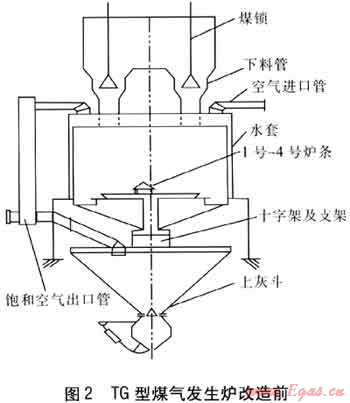

TG爐水套較窄,寬度只有100mm,原設計采用空氣直接進入水套上層混合飽和蒸汽作為氣化劑送入爐內氣化的方法(見圖2),而且,大多數工廠為了節約用水,從煤氣發生爐水套溢流出的軟化水匯集后還要回用。由于不斷循環回用,造成補水溫度不斷升高,因此盡管連續不斷補水,水套水溫也較高,產生的飽和蒸汽量也就較大,空氣飽和溫度常常高達70℃以上。另一方面,有時又因為操作工的原因,一次加料太多,爐溫大幅下降,從而導致水套產蒸汽量少,空氣飽和溫度過低(低至35℃)。空氣飽和溫度的大幅波動嚴重影響爐內氣化的正常進行。值得注意的是,類似飽和溫度大幅波動而造成的爐況波動總是非常頻繁,從而成為TG爐不易控制的主要原因之一。

2.3 排灰系統故障多,出灰不均勻

TG爐的排灰系統雖然作了不少改進,如爐條傳動采用了調速電機及錐齒輪副,大錐齒輪不直接焊在下層爐條板上,減少了因爐條變形而影響嚙合的情況,但是在實際運行中仍然存在不少問題。如TG爐排灰系統的棘輪傳動部分,減速機輸出端的連桿在帶動主棘爪并推動主棘輪時,經常因主棘爪打滑不能落位而出現空轉,導致不能出渣。另外一個非常突出的問題是TG爐存在中灰少、邊灰多的現象,經常出現邊灰厚度超過1000mm,而中灰厚度為0,直接燒毀上層1號爐條的情況。造成這種現象的原因是邊部出灰量不夠,影響氣化劑的合理分布。

3 解決方案

3.1 解決布風不均勻的方法

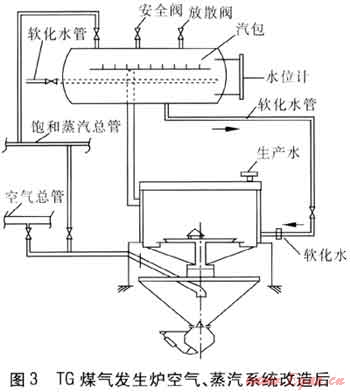

我們查閱了TG爐的設計資料和實際安裝資料,發現爐底飽和空氣送風口設計安裝不合理,送風口設計安裝位置在灰斗上部的6號、7號孔之間一側,并未設計安裝在爐條支架下的十字梁中間(此處是爐膛中心)。由于送風口不在爐膛中心線上,飽和空氣送出后又直接吹到錐體結構的灰斗上,這就造成了氣化劑分布不均勻。因此,解決問題的方法就是拆除灰斗錐形閥并改為插板閥,同時將飽和空氣送風口設置在爐膛中心線上。這樣既解決了布風不均勻的問題,又解決了灰斗錐形閥拉桿經常因排紅渣而燒斷的問題。TG煤氣發生爐空氣、蒸汽系統改造后見圖3。

3.2 解決飽和溫度波動大的方法

飽和溫度波動大的原因,除了工藝設備的因素外,還有人為控制因素。因此,既要從工藝設備的改造方面入手,還要考慮消除人為因素。我們在不否定TG爐本身優點的前提下,認真分析了該廠原有3Aд-21煤氣發生爐爐況較易控制,并能長期穩定運行的原因[3~6]。認為3Aд-21煤氣發生爐的優點除了破渣能力較強的爐條外,其水套產生的飽和蒸汽經汽包收集后再根據需要由飽和溫度調節閥控制使用的方法,值得借鑒。這也是從根本上解決TG爐飽和溫度波動大的行之有效的方法。為此,我們在韶關冶煉廠TG爐中選一臺爐做試驗。將TG爐的全水套在原結構基礎上加寬100mm(總寬度達到200mm),并將水套分成爐頂水套和爐身水套,爐頂水套使用一般生產管網用水,只作為降低操作面溫度、改善工人的操作環境之用,爐身水套則使用軟化水,產生的飽和蒸汽收集到新設置的汽包。飽和蒸汽經汽包的汽水分離器分離水分后,再按爐況需要控制送入空氣管充分混合供氣化之用(見圖3)。另外,將控制加料過程的溫度信號取自TG爐煤氣出口溫度。采取上述改造方案后效果非常好,TG爐工藝控制變得簡單穩定,我們很快就將其他的8臺TG爐全部按此方法改造。

3.3 解決排灰系統故障多和排灰不均勻的方法

我們認真吸取了3Aд-21型煤氣發生爐排灰系統曲柄傳動機構的改造經驗,在保證TG爐原總傳動比(i=59363)基本不變和速度可調的前提下,取消了棘輪傳動部分,改為采用圓柱齒輪減速機、行星擺線針輪減速機與小錐齒輪直聯的出灰系統,取得了非常滿意的效果,解決了以前排灰系統故障多的問題。另一方面,針對邊灰多、中灰過少的問題,在原灰刀的對稱處增設一把灰刀,并且考慮到仍要控制排灰量均衡,將兩把灰刀的高度改為80mm(原灰刀高度為100mm),目的是解決邊灰多、中灰少的問題。實踐證明,采取這種改進措施后,邊灰厚度基本能控制在600~800mm。由于降低了邊部的灰層高度,相對增大了邊部氣化劑的阻力,使中部的氣化適當加快,保證了中部灰層的合適厚度(一般為50~200mm),從而起到了保護各層爐條的作用,延長了爐條的使用壽命,較好地改善了爐內的氣化狀況。

4 結語

通過對TG爐采取上述改進措施,使TG爐的爐況較容易控制,煤氣低熱值達到5300kJ/m3的水平,爐渣含碳質量分數控制在10%以下。因此,采取上述改進措施非常有效。

參考文獻:

[1] 王成雯.TG型固定床常壓煤氣發生爐的設計分析[J].煤氣與熱力,1986,6(4):10-12.

[2] 寇公.煤炭氣化工程[M].北京:機械工業出版社,1990:217.

[3] 利廣威.關于3Aд-13型煤氣爐小灰刀長度分布問題的探討[J].煤氣與熱力,1982,2(6):41-42.

[4] 利廣威.改善3Aд-13型煤氣發生爐布煤均勻性的一項措施[J].煤氣與熱力,1983,3(3):11-12.

[5] 陳玉銘.3Aд-21型煤氣發生爐加煤機的改進[J].煤氣與熱力,1984,4(6):18-19.

[6] 胡永康.關于褐煤在3Aд-13型煤氣發生爐的氣化研究[J].煤氣與熱力,1992,12(1):26-30.

(本文作者:楊映波 中金嶺南韶關冶煉廠 廣東韶關 512024)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助

- 注解:本資料由會員及群友提供僅供閱讀交流學習,不得用于商業用途!